Número de producto:APJ1006 & APJ1021 & APJ1019 & APJ5007

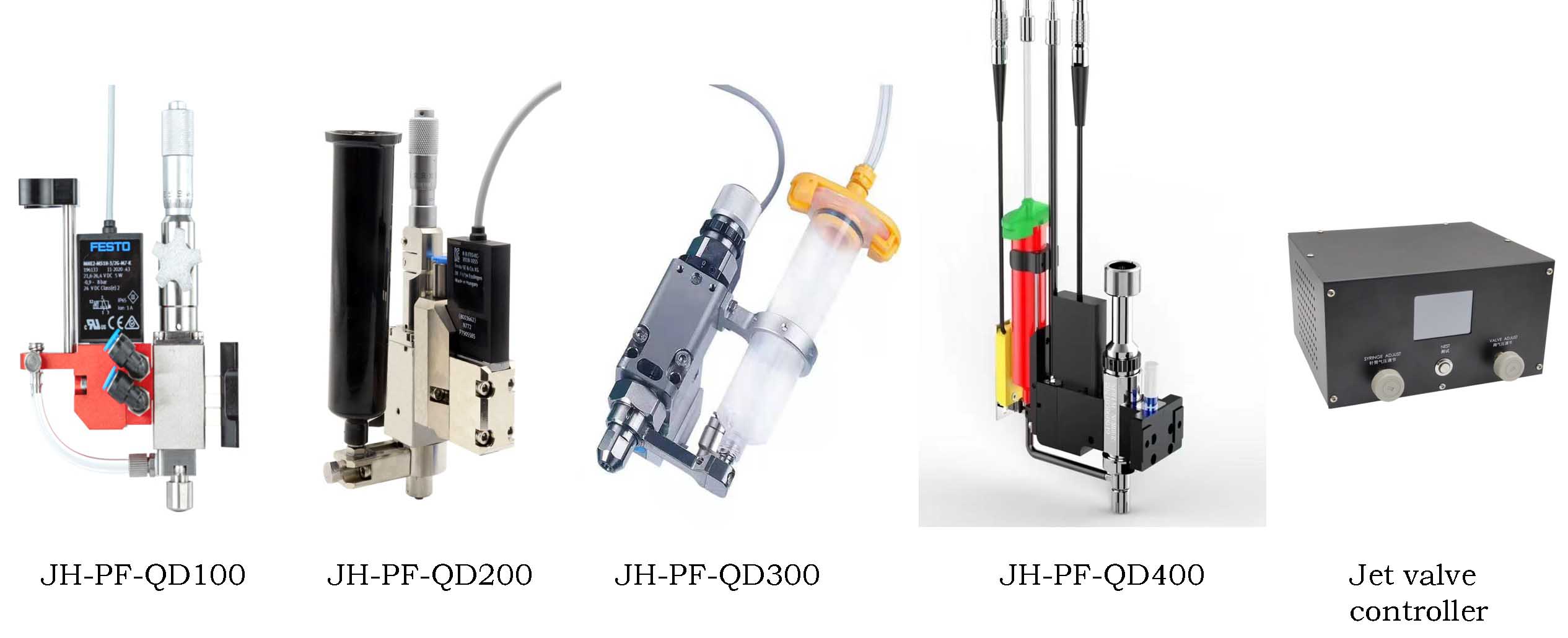

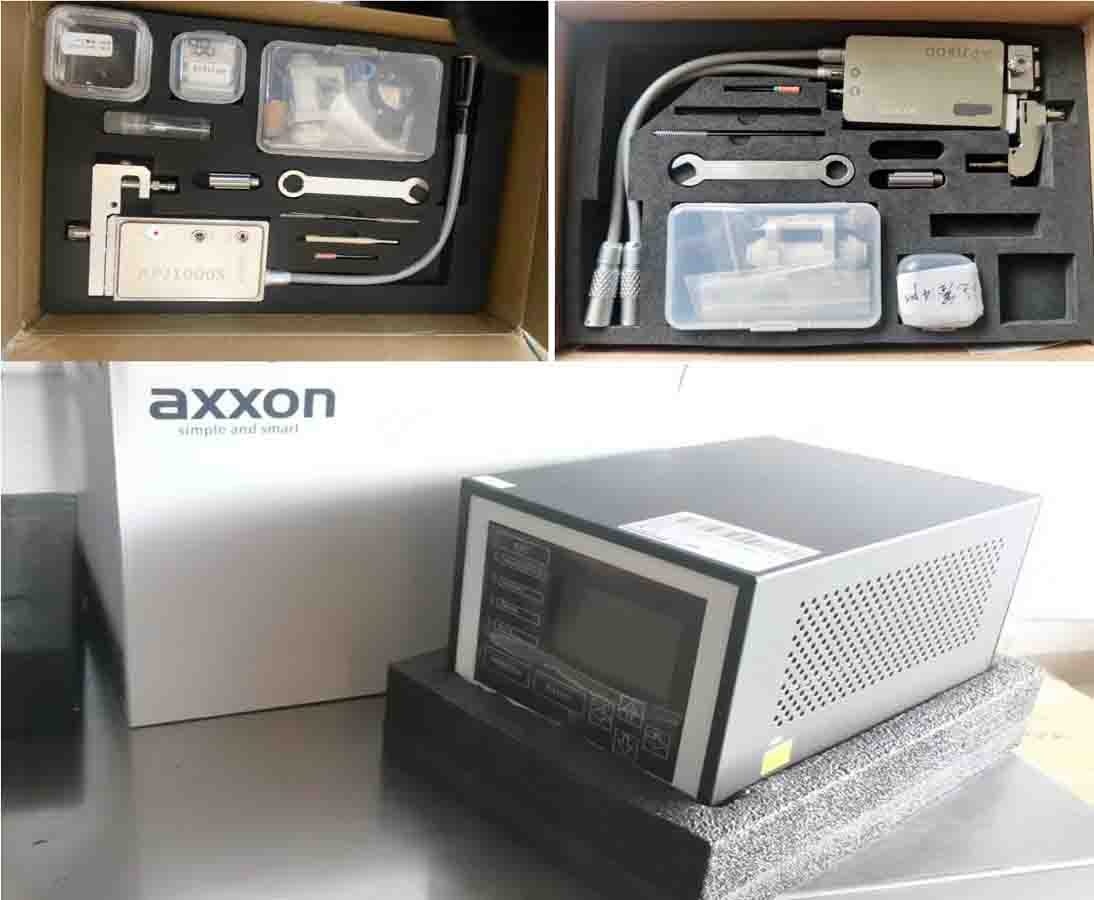

Uso del producto:Aplicable a las principales máquinas dispensadoras de resina epoxi como JHIMS, Nordson, Asymtek, Techcon, Vermes, Axxon, GKG, Mingseal, GK-PRETECH, Anda, etc.

Industrias aplicables:1、Conjunto electrónico 2、Envasado de semiconductores 3、Fabricación de automóviles 4、Dispositivos médicos

Línea nacional de asesoramiento:

+86 18975335491JHIMS proporciona piezas de repuesto de alta calidad para ensamblajes de boquillas de dispensación de resina epoxi. Nuestros componentes están diseñados para ofrecer durabilidad y precisión, compatibles con marcas líderes como Nordson, Asymtek, Techcon, Vermes, Axxon, GKG, Mingseal, GK-PRETECH y Anda. Ideales para aplicaciones en las industrias electrónica, automotriz y médica.

Debido a la amplia variedad de boquillas y percutores utilizados en las máquinas dispensadoras, las especificaciones y marcas varían. Esta página muestra una selección de nuestros productos. Para boquillas, percutores o piezas de válvulas dispensadoras específicas, por favor contacte a nuestro servicio al cliente.

La aguja, el sello, el cuerpo de la válvula y otras piezas de la válvula de dispensación de resina epoxi son componentes esenciales, que garantizan un goteo preciso, control de flujo y rendimiento de sellado. Su calidad y diseño impactan directamente en la precisión, estabilidad y vida útil de la dispensación de resina epoxi. A continuación, se presenta una introducción detallada a estas piezas clave:

La aguja entra en contacto directo con el pegamento, controlando su liberación y flujo. Para materiales de alta viscosidad como la resina epoxi, el diseño de la aguja es crítico.

Función: Controla la salida y el caudal de pegamento, generalmente compuesto por una cabeza de aguja y un asiento. El tamaño de la abertura de la cabeza de la aguja determina la cantidad de pegamento dispensado.

Material: Fabricado con materiales resistentes a la corrosión y al desgaste, como acero inoxidable, acero endurecido o cerámica, garantizando resistencia a la alta viscosidad y adhesión de la resina epoxi.

Tipo de diseño: Incluye boquillas de orificio redondo, boquillas de aguja y microagujas. Las aplicaciones de dispensación de precisión utilizan agujas más pequeñas y de alta precisión para dispensación fina.

Problemas de limpieza: El epoxi de alta viscosidad puede obstruir las agujas. Los diseños facilitan la limpieza fácil, a menudo con sistemas automáticos para reducir el mantenimiento.

Los sellos evitan fugas de pegamento y protegen el sistema bajo condiciones de alta presión y adhesivas.

Función: Garantizan el sellado dentro y fuera del cuerpo de la válvula, ubicados en las uniones del cuerpo de la válvula, interfaces de aguja-válvula y conexiones de suministro de pegamento.

Material: Materiales resistentes a altas temperaturas y a la corrosión, como caucho fluorado (FKM), silicona o PTFE, que resisten solventes químicos y calor.

Ubicaciones de aplicación: Entre la aguja y el cuerpo de la válvula, el cuerpo de la válvula y el actuador neumático, y las uniones del sistema de bombeo para evitar fugas.

Importancia: Los buenos sellos evitan fugas de pegamento e ingreso de aire, garantizando estabilidad en la dispensación. Son esenciales revisiones y reemplazos regulares.

El cuerpo de la válvula es la estructura central, que soporta componentes como la aguja y los sellos.

Función: Alberga componentes, transmite presión de aire o electricidad para controlar el flujo de pegamento y proporciona posicionamiento de sellos para el sellado del sistema.

Material: Metales de alta resistencia y resistentes a la corrosión, como acero inoxidable (304 o 316) o aleación de aluminio, a veces anodizados para mayor durabilidad.

Requisitos de diseño: Procesamiento de alta precisión, resistencia a altas temperaturas y químicos, y fácil mantenimiento para limpiezas regulares.

El pistón impulsa el flujo de pegamento, controlando la entrega en válvulas dispensadoras de pistón.

Función: Se mueve alternadamente dentro del cuerpo de la válvula para controlar la liberación de pegamento, con posición y velocidad ajustadas mediante presión de aire o electricidad.

Material: Metales o plásticos resistentes al desgaste y a la corrosión, ajustados herméticamente para evitar fugas, a menudo con anillos de sellado resistentes a la corrosión.

El asiento de la válvula trabaja con la aguja para evitar fugas de pegamento cuando está cerrado.

Función: Garantiza el sellado durante el cierre de la válvula, utilizado con sellos para un alto rendimiento de sellado.

Material: Metales o materiales sintéticos resistentes al desgaste y a la corrosión, a veces recubiertos para mayor durabilidad.

El tornillo de ajuste permite un ajuste fino del flujo y la presión del pegamento.

Función: Ubicado fuera de la válvula, ajusta la apertura de la válvula para controlar el flujo de pegamento mediante la rotación del perno.

Material: Metales resistentes a la corrosión, como acero inoxidable o aleaciones, para estabilidad en entornos de resina epoxi.

El sistema de limpieza elimina el epoxi residual para evitar obstrucciones.

Componentes: Dispositivos de limpieza automática que utilizan flujo de aire o inyección de solventes, y solventes como alcohol o ácido acético para eliminar residuos.

Importancia: Garantiza la limpieza de la válvula antes de cada ciclo de dispensación, manteniendo el rendimiento.

.jpg)

Características:

Parámetros técnicos:

Ventajas: Bajo costo, fácil de procesar, resistente a la corrosión.

Desventajas: Menor resistencia al desgaste, adecuado para tareas de baja frecuencia o baja viscosidad.

Aplicaciones: Tareas de dispensación general con materiales de baja viscosidad como pegamento a base de agua.

Características:

Parámetros técnicos:

Ventajas: Excelente resistencia al desgaste y al impacto, alta precisión.

Desventajas: Mayor costo, frágil bajo alto impacto.

Aplicaciones: Tareas de alta viscosidad o alta presión, como empaquetado electrónico.

Características:

Parámetros técnicos:

Ventajas: Alta precisión, tolerancia a la temperatura.

Desventajas: Frágil, alto costo, difícil de procesar.

Aplicaciones: Empaquetado de semiconductores, componentes ópticos.

Características:

Parámetros técnicos:

Ventajas: Alta densidad, resistencia al desgaste, estabilidad a largo plazo.

Desventajas: Pesado, alto costo.

Aplicaciones: Dispensación de alta frecuencia y precisión en líneas automatizadas.

Características:

Parámetros técnicos:

Ventajas: Resistencia al desgaste inigualable, precisión.

Desventajas: Muy alto costo, frágil, difícil de procesar.

Aplicaciones: Empaquetado de semiconductores, microelectrónica.

Características:

Materiales comunes:

Ventajas: Bajo costo, buena resistencia química.

Desventajas: Pobre resistencia al desgaste, rango de temperatura limitado.

Aplicaciones: Pegamento de baja viscosidad, recubrimiento de capa delgada.

| Material | Dureza | Resistencia a la tracción | Resistencia a la temperatura | Resistencia al desgaste | Costo | Aplicaciones recomendadas |

|---|---|---|---|---|---|---|

| Acero inoxidable | 200-250 HV | 500-600 MPa | Temperatura ambiente | Baja | Bajo | Tareas de dispensación general, adhesivos de baja viscosidad |

| Acero endurecido | 55-60 HRC | 700-900 MPa | Temperatura ambiente | Alta | Medio | Tareas de dispensación de alta frecuencia y alta presión |

| Cerámica | 900-1500 HV | 200-400 MPa | 200°C-300°C | Extremadamente alta | Alto | Aplicaciones de alta precisión, alta viscosidad y alta temperatura |

| Aleación de tungsteno | 500-700 HV | 700-800 MPa | Temperatura ambiente | Extremadamente alta | Alto | Dispensación de alta frecuencia, alta carga y alta precisión |

| Diamante | 3000 HV | Baja | >800°C | Extremadamente alta | Muy alto | Adhesivos ultraprecisos, de alta frecuencia y alta viscosidad |

| POM | 120-150 HV | 60-80 MPa | -40°C a 100°C | Media | Bajo | Entornos de baja carga, baja temperatura y químicamente estables |

| PEEK | 200-250 HV | 90-100 MPa | -50°C a 250°C | Media | Alto | Tareas de dispensación que requieren alta temperatura y resistencia |

| Nylon | 100-150 HV | 60-80 MPa | -30°C a 100°C | Media | Bajo | Aplicaciones de baja carga y baja temperatura |

Estas piezas de repuesto son ideales para:

Para consultas, contáctenos en: +86 18975335491 o visite nuestra página de contacto.