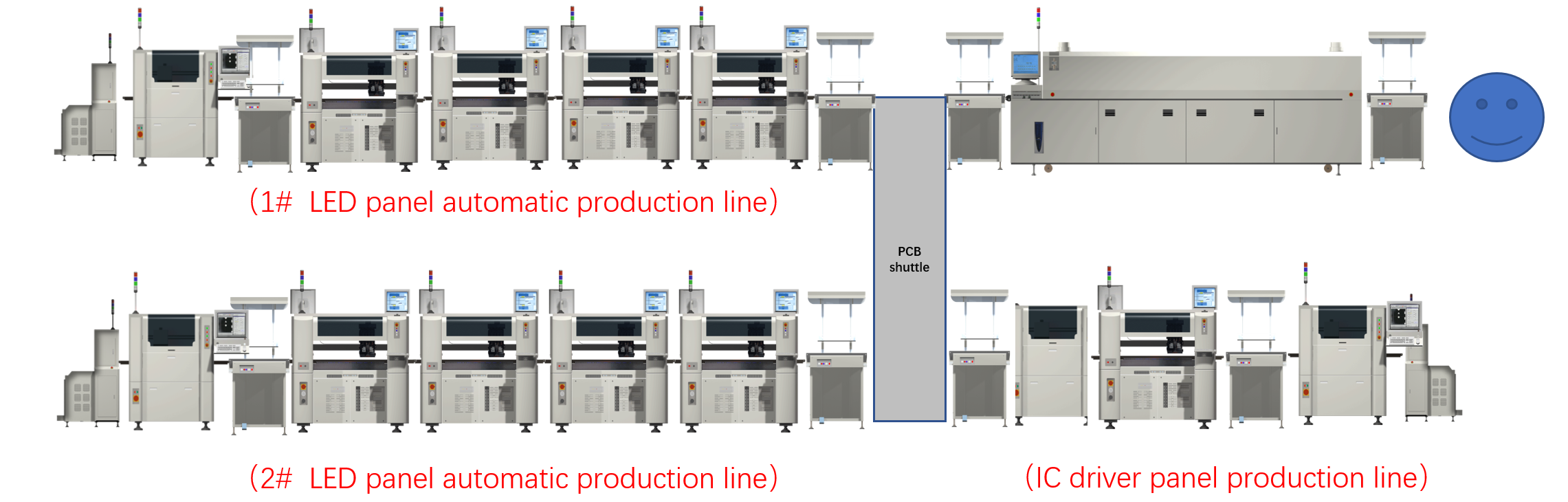

Shenzhen Jinghe Technology Co., Ltd. (JHIMS) ofrece líneas de producción completas de módulos de visualización LED, con ensamblaje SMT LED sin interrupciones para modelos P1.25 a P3.91, con automatización total para reducir costos en un 30% e impulsar la producción.

Integra procesos SMT de frente con curado y pruebas de fondo para soluciones de visualización LED escalables. Alcanza velocidades de colocación de 114.000 CPH y calidad confiable para mercados globales.

Configuración dual de frente: 13,92 módulos/hora para P2.5 (14,25 m²/turno de 20 horas). Fondo: 1125 piezas/día. Usa la fórmula: Módulos = (CPH / LEDs por Módulo) × 0,95 eficiencia.

Ver catálogo completo en Equipo JHIMS.

Frente: Espacio de 10m x 2m, brechas de máquina de 10mm, potencia 40KVA. Fondo: Flujo lineal para rendimiento óptimo.

| Característica | JHIMS | *** LED | ***T |

|---|---|---|---|

| Velocidad CPH | 114.000 | 100.000 | 120.000 |

| Automatización | Total (Frente-Fondo) | Parcial | Total |

| Ahorros de Costos | 30% | 25% | 28% |

| Modelos Soportados | P1.25-P3.91 | P1-P10 | P1-P5 |

Pantallas de Estadios: Despliegue 30% más rápido para eventos. Pantallas de Retail: Duraderas para uso 24/7, integradas con sistemas de señalización.

Involucra ensamblaje SMT, soldadura por reflujo, aplicación selectiva de pegamento, curado, fijación de tornillos, secado y pruebas finales para alta precisión.

El frente alcanza 114.000 CPH; el fondo soporta 1125 módulos diarios con ahorros de costos del 30%.

Sí, completamente personalizable para resoluciones como P1.25-P3.91 y aplicaciones desde señalización hasta estadios.

Incluye Yamaha YSM40R para colocación (114.000 CPH), impresoras HG5 y dispensadores BL26/3.

Envía el formulario a continuación para una consulta gratuita y cotización personalizada.

¿Interesado en producción LED de alta precisión? Contacta a JHIMS hoy para soluciones personalizadas. Respondemos en 24 horas.