Número de producto:S460

Uso del producto:La máquina de inspección de pasta de soldadura JHIMS 460 se utiliza principalmente para inspeccionar la calidad de impresión de la pasta de soldadura en PCB para garantizar que la cantidad y la distribución de la pasta de soldadura cumplen los requisitos.

Industrias aplicables:La máquina de inspección de pasta de soldadura JHIMS 460 se utiliza ampliamente en la fabricación electrónica, las comunicaciones, la electrónica del automóvil, la electrónica de consumo, la electrónica médica y las industrias de control industrial para garantizar la calidad de impresión de la pasta de soldadura de PCB.

Línea nacional de asesoramiento:

+86 18975335491En el ensamblaje SMT, la deposición precisa de pasta de soldadura previene hasta el 70% de los defectos. La JHIMS S460 utiliza la innovadora tecnología PSLM PMP para mediciones 3D sin sombras, aumentando los rendimientos de primera pasada en un 20% en la producción de PCB de alto volumen. Como líder en inspección SMT desde 2005, Shenzhen Jinghe Technology ofrece soluciones confiables para la fabricación de electrónica global.

La SPI 2D tradicional omite inexactitudes de volumen, lo que lleva a fallos en el reflujo. Nuestra máquina 3D SPI captura perfiles de altura reales con una repetibilidad de <1μm, integrando tecnología PSLM para un desgaste mecánico cero. En la era miniaturizada de 2025, la predicción de deformación por IA analiza las tendencias de PCB de manera proactiva, reduciendo el tiempo de inspección en un 15% respecto a competidores como Viscom o Yamaha.

Consejo de Optimización LSI: Enfócate en "reducción de defectos SMT" para alinearte con las crecientes consultas sobre mejora de rendimientos en mercados volátiles.

Diseñada para operación 24/7, la S460 combina el patentado D-Lighting para detección de espectro completo con imágenes múltiples Stop & Catch, asegurando una varianza de medición de <1% incluso en placas deformadas.

| Parámetro | Descripción | Valor |

|---|---|---|

| Serie | Tipo de Modelo | S460 Rentable |

| Principio de Medición | Tecnología Principal | Luz Blanca 3D PSLM PMP (Franjas Moiré) |

| Mediciones Clave | Métricas | Volumen, Área, Altura, Desplazamiento XY, Forma |

| Tipos de Detección | Defectos | Impresión Faltante, Estaño Insuficiente/Excesivo, Puentes, Desplazamiento, Contaminación |

| Cámara | Píxeles/Ópticas | 5M; Lente Telecéntrica + Luz Coaxial |

| Resolución | Detalles de la Lente | 16μm/13μm |

| Elemento Mínimo | Soporte | Británico 0201 |

| Precisión | XY/Altura | 1μm / 0.37μm |

| Repetibilidad (3σ) | Precisión | Altura: <1μm; Volumen/Área: <1% |

| Gage R&R | Variabilidad | <10% |

| Velocidad de FOV | Eficiencia | 0.45s por Campo |

| Cabezales | Configuración | Único |

| Iluminación RGB | Estándar | Incluida |

| Detección de Marcas | Tiempo | 0.5s/pieza |

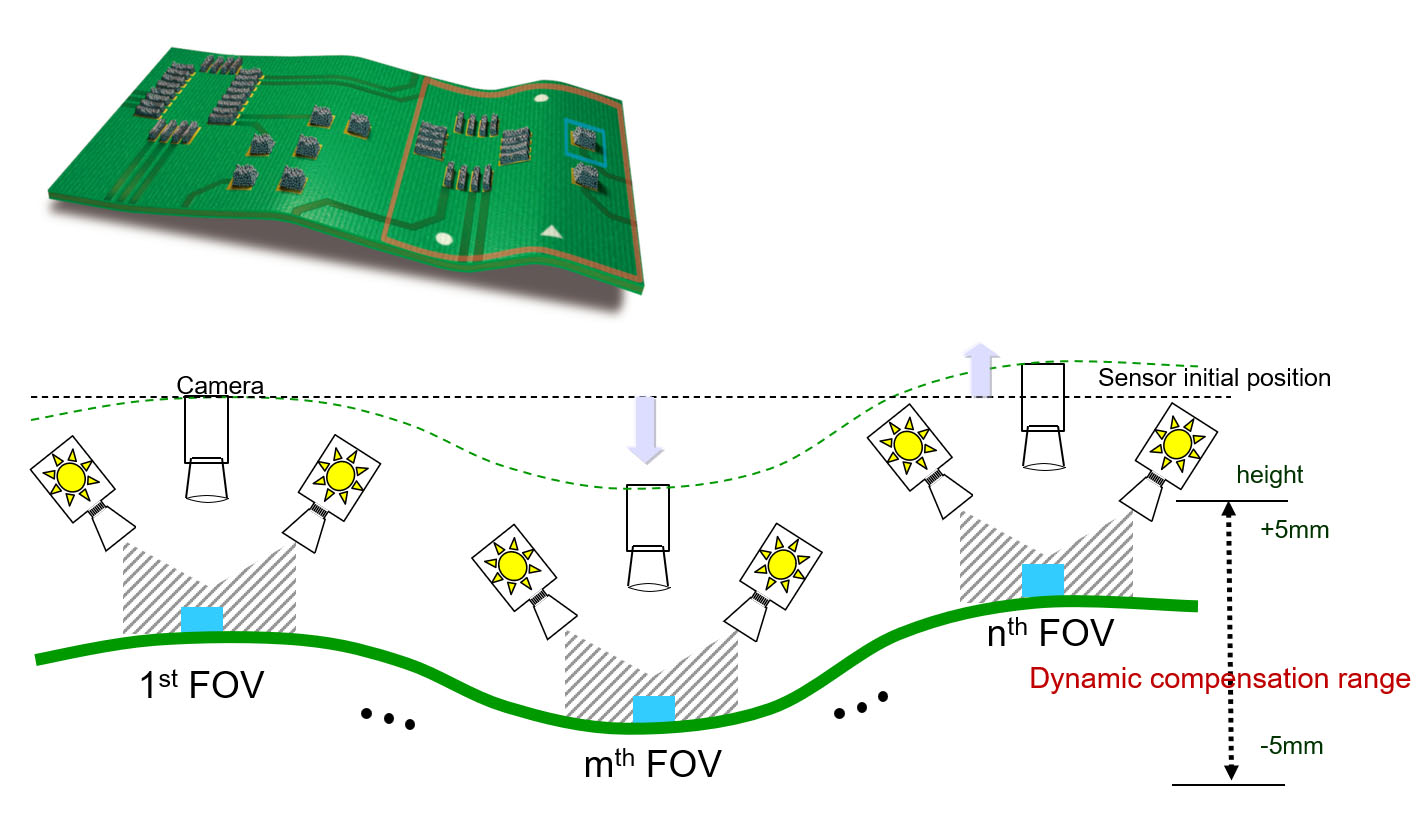

| Compensación de Deformación | Eje Z | Estándar (±5mm) |

| Altura Máxima | Rango | ±550μm (±1200μm Opción) |

| Almohadilla Mínima | Espaciado | 150μm |

| PCB Máximo | Tamaño/Grosor | 460x460mm / 0.4-7mm |

| Alturas de Piezas | Límites | Arriba: 30mm; Abajo: 40mm |

| Distancia al Borde | Placa | 3mm (Opción de Clip) |

| Órbita | Configuración | Frente (Opción de Atrás) |

| Dirección de Transferencia | Flexible | I-D o D-I; Ajuste Manual/Automático |

| Herramientas SPC | Análisis | Histograma, Xbar-R/S, CP/CPK, Informes |

| Entrada de Datos | Gerber/CAD | 274x/D; Modo Teach; Importación X/Y |

| CPU/RAM/GPU | IPC | i7 / 24G (32G Opción) / 2G (4G Opción) |

| Almacenamiento/SO | Configuración | SSD de 1TB / Windows 10 Pro 64-bit |

| Dimensiones/Peso | Huella | 1000x1150x1525mm / 965kg |

| Energía/Aire | Requisitos | 220V 10A / 4-6 Bar |

| Uso | Inicio/Normal | 2.5kW / 2kW |

| Carga del Suelo | Mínima | 600kg/m² |

| Opciones | Complementos | Código de Barras, Programación sin Conexión, UPS, Ultrasónico |

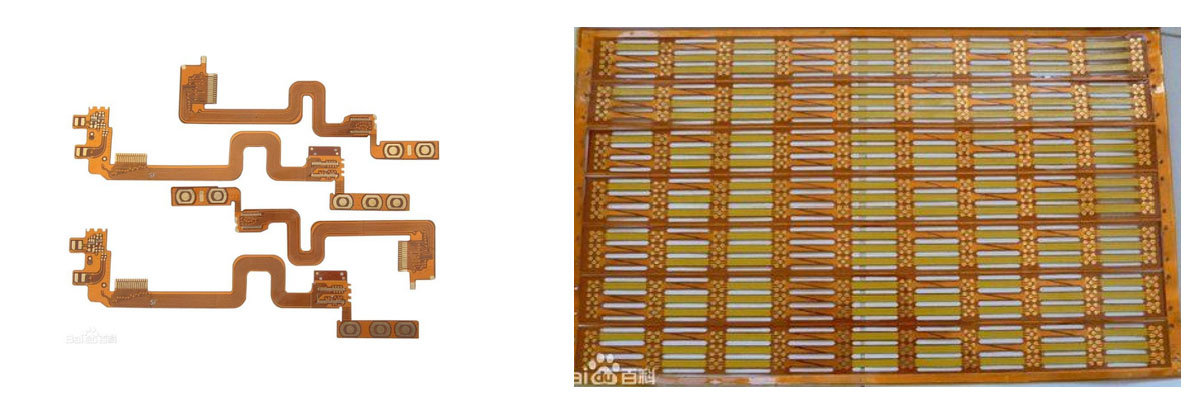

La deformación afecta al 30% de las corridas SMT; el eje Z impulsado por IA de la S460 perfila por FOV, compensando ±5mm dinámicamente, esencial para FPCs en wearables. A diferencia de los sistemas estáticos, nuestra tecnología PSLM predice distorsiones mediante algoritmos de ML, reduciendo falsos positivos en un 25%.

Desde sustratos flexibles hasta placas rígidas, logra una precisión submicrónica. Análisis Profundo: Desafíos de Deformación en SMT.

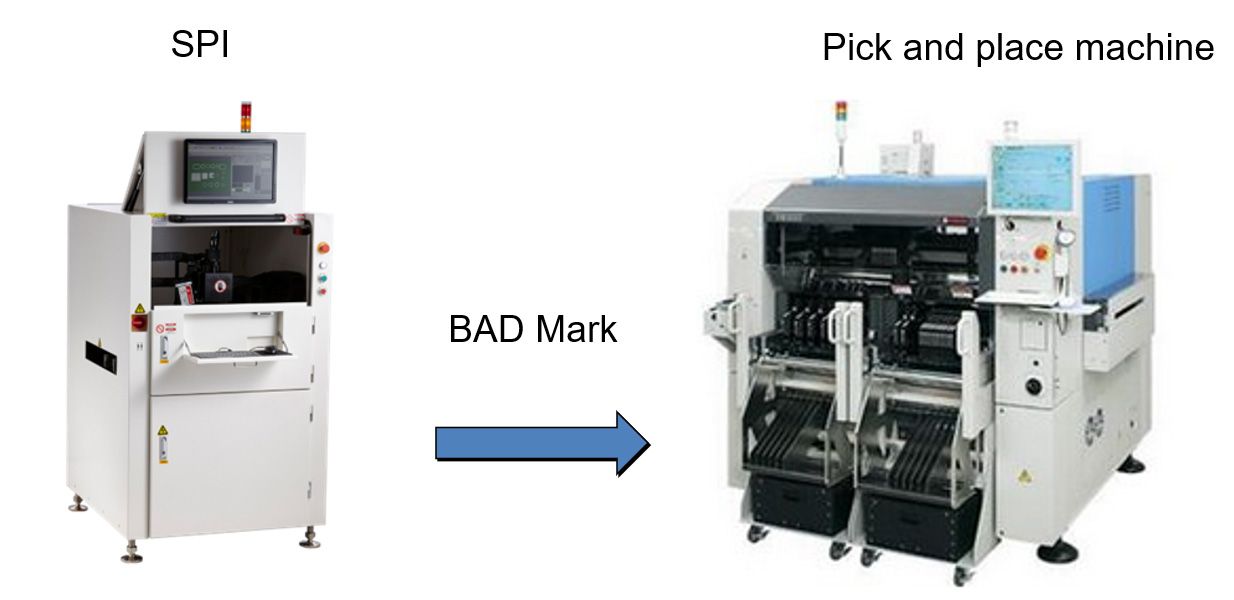

Aumenta la eficiencia: La S460 comparte datos de marcas defectuosas con colocadores, omitiendo defectos para ahorrar un 30% del tiempo de montaje. La retroalimentación de la impresora limpia automáticamente las plantillas tras impresiones faltantes, probado con modelos GKG/Desen.

Habilitado para códigos de barras para trazabilidad en múltiples corridas. Guía Completa de Soluciones M2M.

Implementa la S460 en automoción (PCB de baterías para vehículos eléctricos), médico (sensores de implantes) y módulos 5G de consumo para necesidades de alta fiabilidad. Destaca en impresión por chorro vs. pantalla, manejando inspecciones un 50% más rápidas según los puntos de referencia de TRI.

Estudio de Caso: Una empresa de Shenzhen en 2025 integró la S460 en su línea SMT, logrando una reducción del 25% en defectos y un ROI de 6 meses mediante un aumento del 15% en el rendimiento, CPK de 1.2 a 1.8.

"Transformó nuestros rendimientos, esencial para escalar la producción." — Ingeniero Principal, TechCorp (más de 150 instalaciones).

Herramienta Interactiva de ROI: Estima ahorros basados en tu volumen. Calcula Ahora.

Expansión LSI: Integra con AOI para una reducción de defectos SMT de extremo a extremo, alineándose con las tendencias de la Industria 4.0 como el mantenimiento predictivo.

© 2025 Shenzhen Jinghe Technology Co., Ltd.(JHIMS)| Mapa del Sitio